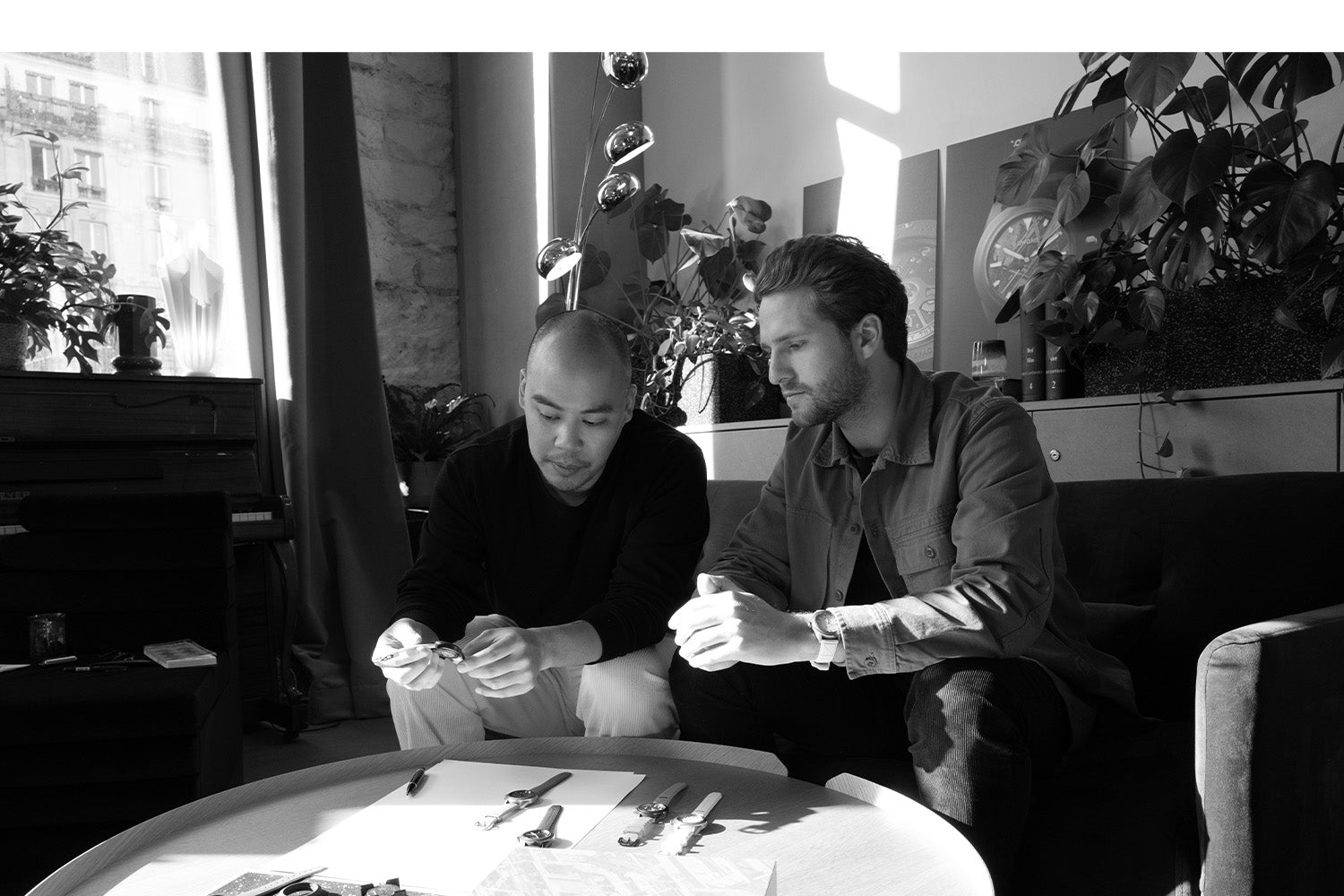

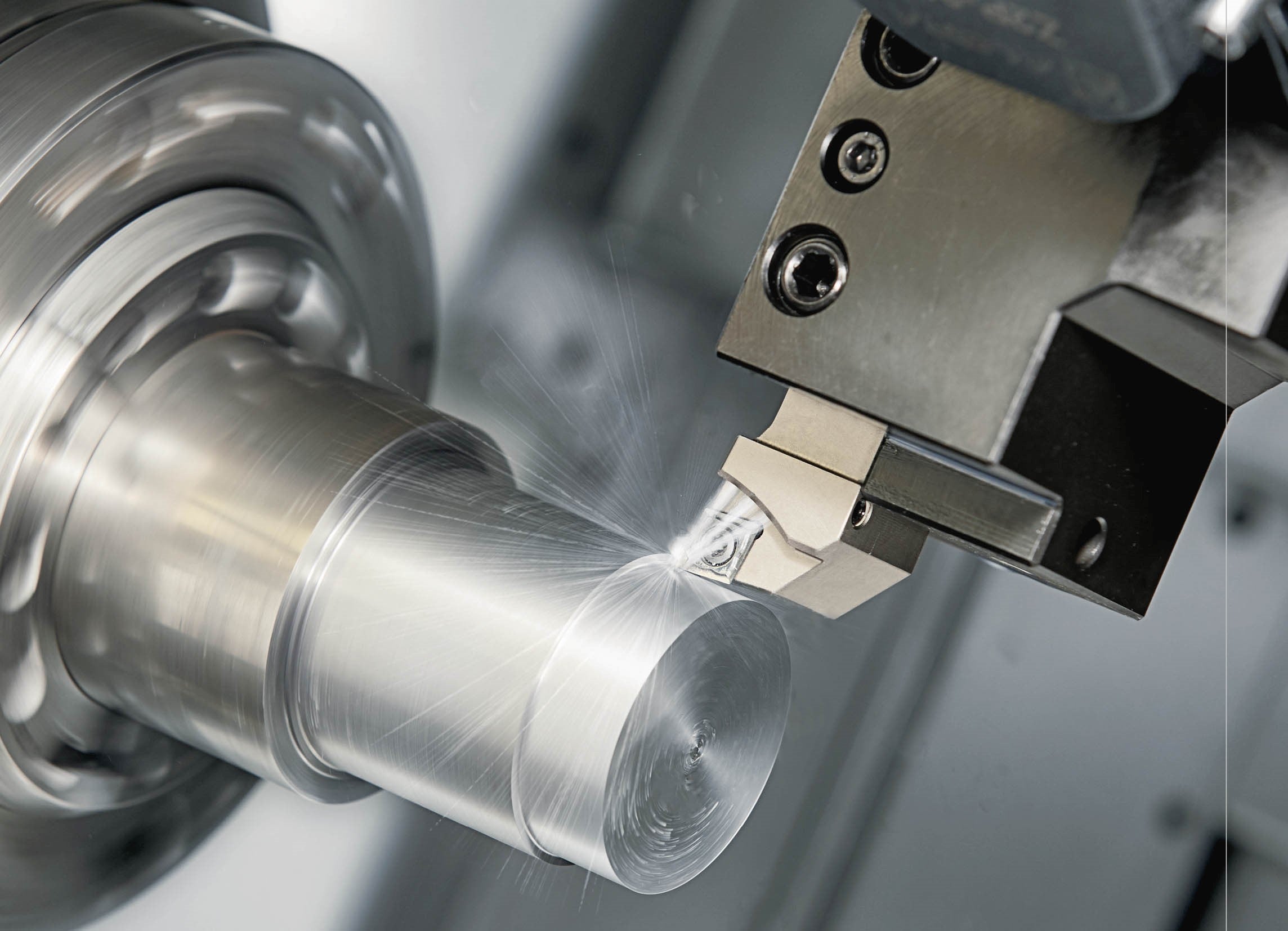

Avec plus de 40 ans d'expérience cumulée dans le design, la micro-mécanique et l’ingénierie, nous sommes en mesure de concevoir des montres innovantes, robustes et fiables, concrétisant notre passion pour l’horlogerie qui se retrouve dans les moindres détails

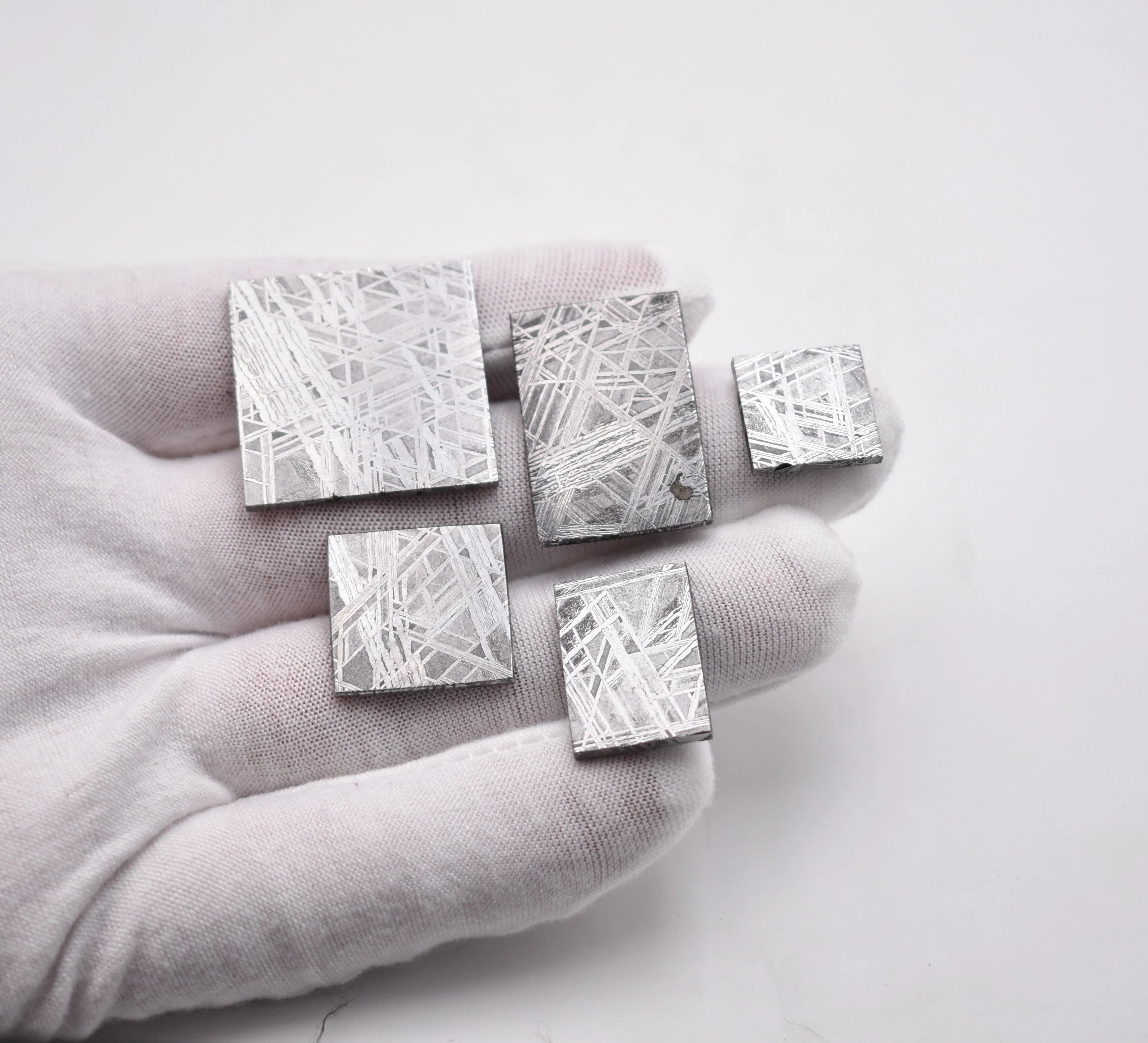

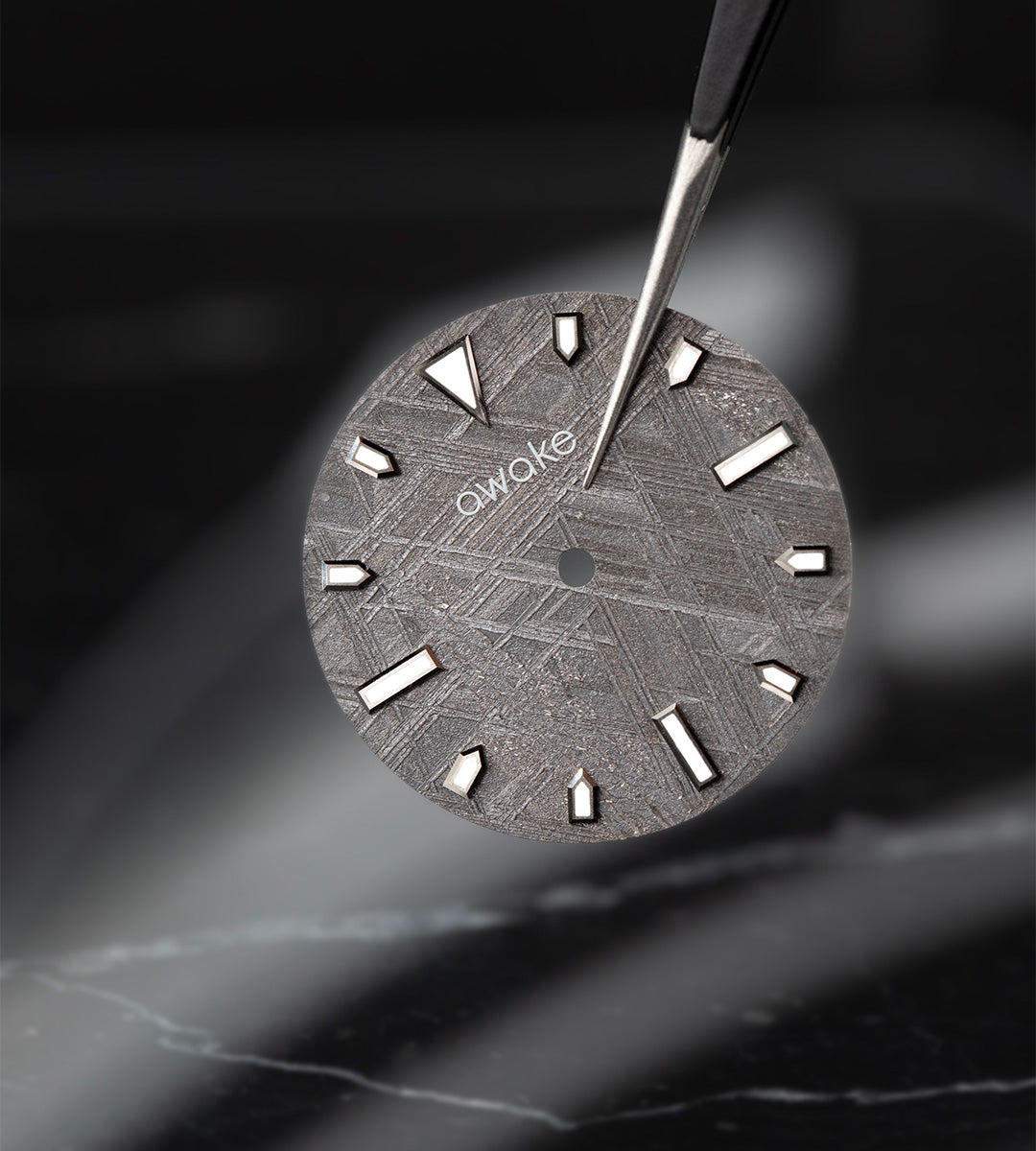

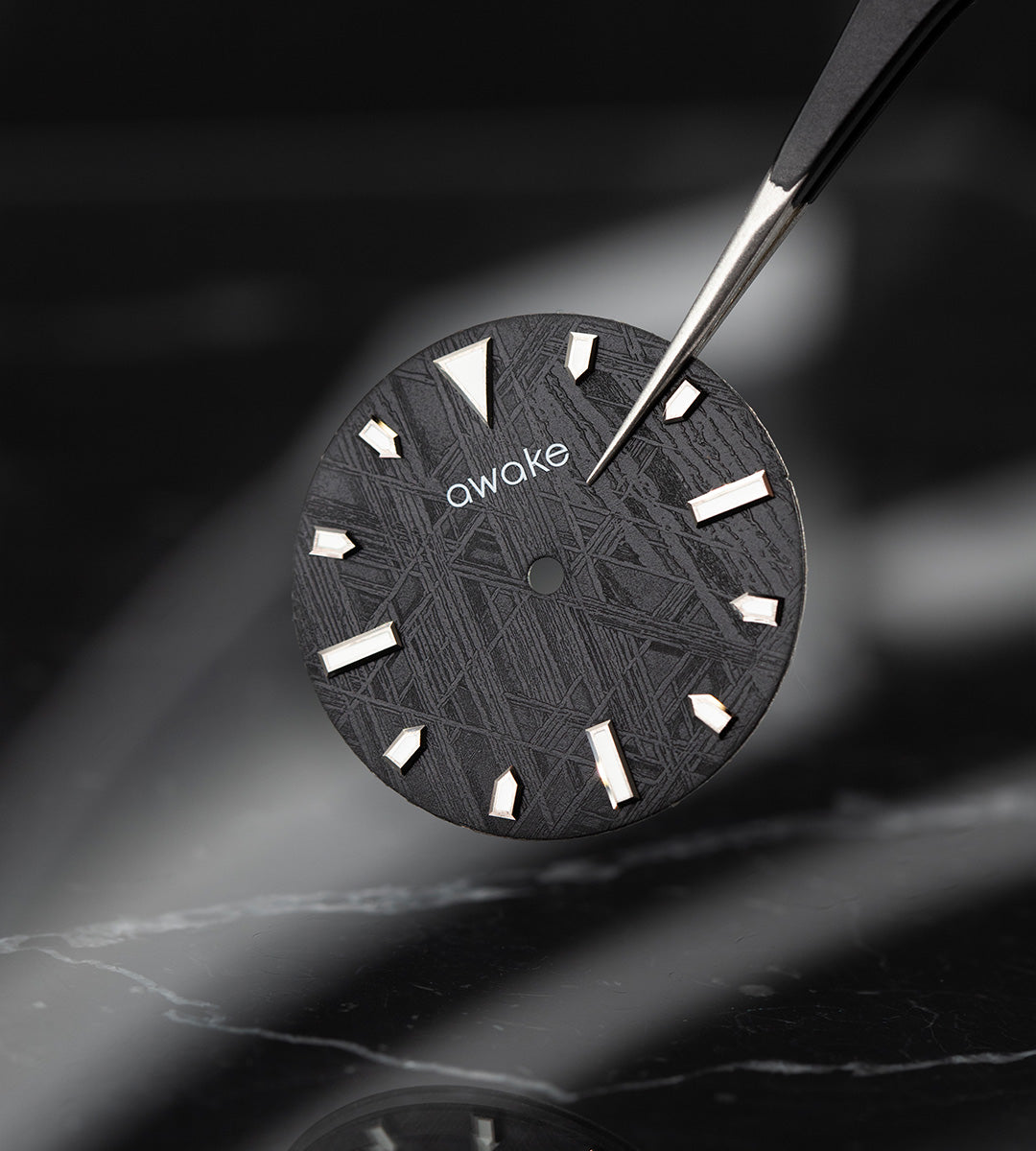

NOTRE METEORITE

Use this text to share information about your brand with your customers. Describe a product, share announcements, or welcome customers to your store.

BIOPOLY

Nos horlogers experts travaillent avec une grande attention aux détails et utilisent leur savoir-faire pour assembler chaque montre à la main. Ils consacrent leur temps et leur énergie à produire des montres de meilleure qualité possible, en veillant à ce que chaque pièce soit parfaitement ajustée et équilibrée.